Chez Packfeeder, nous nous sommes toujours consacrés au redressement des bouteilles et notre longue histoire soutient l’efficacité et la fiabilité de nos équipements, mais la façon dont nous le faisons a changé au fil du temps.

Aspects à considérer dans un redresseur de bouteilles

Chez Packfeeder, nous nous sommes toujours consacrés au redressement des bouteilles et notre longue histoire soutient l’efficacité et la fiabilité de nos équipements, mais la façon dont nous le faisons a changé au fil du temps. Avec l’intention de nous adapter aux changements continus et fréquents des demandes de nos clients, nous avons introduit et conçu de nouvelles technologies. Au début, obsédés par l’idée de proposer des solutions ultrasimples, tous nos redresseurs de bouteilles étaient mécaniques, mais depuis 2015, nous proposons également une gamme de redresseurs de flacons robotisés. Pour différents besoins, différentes technologies.

Mais qu’est-ce que le redressement automatique des bouteilles?

Le triage automatique des bouteilles consiste à déplacer les conteneurs de leur état vrac dans une trémie d’accumulation jusqu’à leur position verticale et stable, ouverture vers le haut, sur un tapis roulant, prêts à être remplis.

L’origine de notre gamme de redresseurs de bouteilles robotisés répond au besoin croissant de certains secteurs industriels d’une plus grande flexibilité, polyvalence et fonctionnalité, en plus de l’évolution de l’industrie année après année.

- Flexibilité: nos clients ont de plus en plus besoin d’introduire plus fréquemment de nouveaux formats de flacons dans leurs lignes de production. De plus, ils souhaitent le faire le plus rapidement possible et au moindre coût possible. Par exemple, les sociétés multinationales de cosmétiques lancent souvent de nouveaux produits dans de nouveaux formats ; dans ces cas, les redresseurs robotisés de bouteilles sont plus adaptés.

- Versatilité: un trieur capable de travailler tout type de géométrie ou de contenant (bouteilles, pots, flacons, tubes…), n’importe quel matériau (plastique, verre, aluminium…) n’importe quelle taille, n’importe quel poids et même qui permet de positionner des objets (couvercles, couverts…). Les possibilités d’automatisation sont pratiquement infinies.

- Fonctionnalité: bien souvent, le processus d’orientation des conteneurs nécessite des fonctions complémentaires telles que la mise en godet, l’orientation des conteneurs asymétriques, le nettoyage, le marquage laser, la traçabilité… que les redresseurs mécaniques ne sont pas prêts à intégrer facilement. De plus, les trieurs robotisés ne nécessitent pas plus d’espace dans la salle d’emballage puisque ces fonctions sont incluses car aucun module ne doit être ajouté pour ces fonctions spécifiques.

- Temps de changement de format: les lots de production sont chaque jour plus petits et la ligne de conditionnement change de format bouteille plus souvent, voire plusieurs fois par jour. Pour ces raisons, la nécessité de délais de changement de format minimes, voire inexistants, augmente puisque cela implique des périodes d’arrêt de la production. Ce scénario est renforcé par le volume d’affaires croissant du commerce électronique, car il nécessite de petits lots de production pour leur distribution agile.

Quel est le temps de changement de format?

Dans une ligne de conditionnement, lorsqu’il faut passer d’une production d’un contenant à un autre, différentes adaptations sont réalisées dans les machines par les operateurs. Ainsi, le temps nécessaire pour réaliser ces adaptations est le temps de changement de format. C’est un temps pendant lequel la ligne ne peut pas produire.

Le changement de format est effectué par les opérateurs de la ligne lorsque les équipements sont simples comme ceux du Packfeeder. Mais cela nécessitera l’intervention d’un technicien en mécanique dans d’autres types de systèmes plus complexes. Le temps de vidange et de remplissage de la machine est souvent également inclus dans le temps de changement de format. Compréhension en vidant, en retirant tous les récipients du lot précédent qui auraient pu rester dans la trémie d’accumulation. Et, comprendre en remplissant l’introduction des nouveaux conteneurs dans la machine jusqu’à ce qu’ils sortent par le convoyeur sortie correctement positionnés.

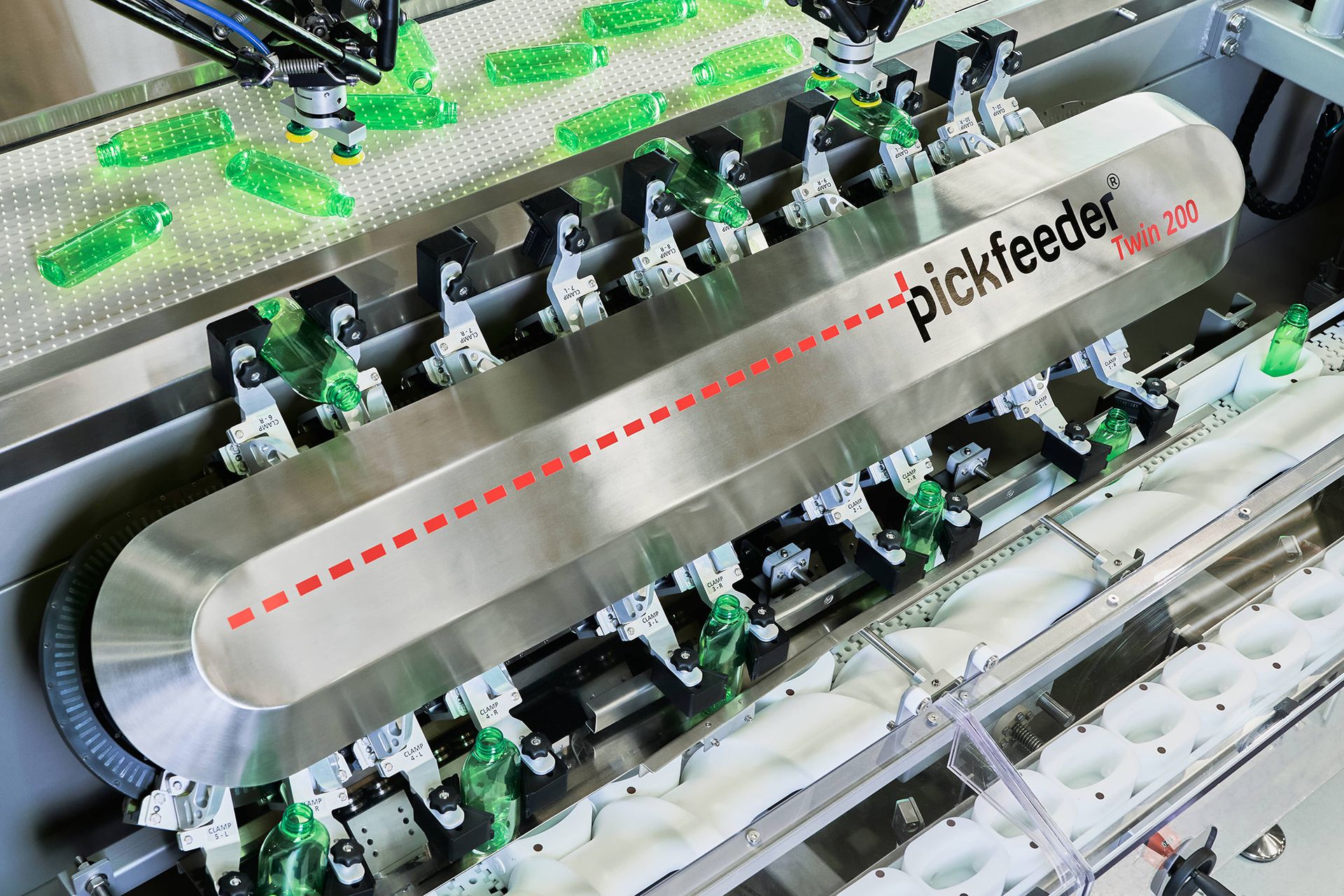

Face à ces nouveaux besoins et à la demande de nos clients et partenaires, Packfeeder a développé en 2015 la gamme révolutionnaire de redresseurs de bouteilles robotisés pickFeeder. Cela devient une réalité grâce à notre expérience accumulée tant dans le secteur de l’emballage que dans le secteur des machines spéciales et personnalisées.

La maîtrise de la robotique et des systèmes de vision artificielle les plus avancés, nous permet de développer un système unique à haute valeur ajoutée puisqu’il s’agit du sceau de la maison. La dernière technologie de traitement robotique et intelligente est utilisée pour concevoir une solution qui maximise les capacités de ses différents assemblages. Cela augmente l’efficacité, qui est la meilleure du marché et avec la plus petite taille de machine. De plus, il résout les inefficacités des systèmes robotiques plus anciens et moins développés. Avec tout cela, Packfeeder propose à nouveau des solutions différenciées spécifiquement développées pour le secteur de l’emballage, en s’engageant envers les besoins réels et les limites du secteur.

Alors, en quoi consiste le redresseur flacons robotique?

La principale raison de son existence est la flexibilité, car il cherche à travailler avec des gammes de produits très diverses et des cadences élevées à faibles. Le système unique de Packfeeder s’appuie sur trois éléments majeurs qui lui permettent d’être une référence dans le secteur:

- Vision artificielle avancée: identifie la position du flacon et donne au robot les coordonnées pour récupérer le flacon.

- Des robots à grande vitesse: recevoir les informations du système de vision. Il prélève les conteneurs avec un système de vide basé sur des ventouses travaillant à grande vitesse.

- Carrousel de transfert intelligent: récupère les flacons du prehenseur robot et les transfère vers le convoyeur de sortie en position verticale et stable.

L’excellente combinaison de ces trois éléments permet d’obtenir des performances maximales en occupant un minimum d’espace dans la ligne de conditionnement. Il s’agit d’un aspect crucial pour de nombreux secteurs et fabricants de produits cosmétiques, pharmaceutiques ou chimie lors du développement ou de la rénovation de leurs gammes.

Mais pour quels besoins le redresseur mécanique est-il encore meilleur?

- Sur lignes monoformat ou avec très peu de formats, dans lesquels seules quelques géométries différentes sont conditionnées.

- Dans les lignes de conditionnement avec de grands lots de production qui présentent le même format flacon pendant plusieurs jours ou semaines.

- En lignes avec aucune prévision de mise en service de nouveaux conteneurs à court ou moyen terme.

- Quand la ligne travaille avec des types de géométries de conteneurs liées au concept classique de bouteille.

- Dans des lignes où le matériau des bouteilles à travailler est généralement du plastique et tout au plus du carton ou de l’aluminium.

- Lorsqu’il n’est pas nécessaire d’intégrer de nombreuses fonctions supplémentaires comme le marquage laser, le rinçage, la traçabilité, etc.

- Dans des lignes de conditionnement qui ne disposent pas de personnel qualifié pour travailler avec les technologies 4.0.

Quels autres avantages le redresseur robotique de flacons offre-t-il?

- Il s’agit d’une avancée technologique en matière d’automatisation, car c’est la tendance mondiale des processus de production en raison des grands avantages à long terme qu’elle offre.

- La grande adaptabilité permettra de répondre aux besoins d’aujourd’hui et aussi à ceux du futur sans avoir à changer d’équipement.

- Propre positionnement technologique du client.

- Pour les co-packers ou les fabricants tiers, il offre une grande flexibilité productive et une image appréciée par les clients finaux.

- Il s’adapte à une multitude de formats différents dont des tubes, des pots et autres géométries.

- Il permet de travailler aussi bien avec des récipients en verre qu’avec du plastique, du carton ou de l’aluminium sur la même ligne.

Depuis Packfeeder et en collaboration avec les principaux acteurs du secteur, nous sommes convaincus que le chemin vers la robotisation est déjà une réalité éprouvée. Cela marquera non seulement l’avenir à long terme du secteur mais aussi le présent actuel. En la matière, notre engagement est le fruit de notre connaissance du marché, qui prend tout son sens avec tous les projets réalisés avec des robots redresseurs ainsi que ceux en cours.

L’avenir et le présent des distributeurs de bouteilles sont robotisés, et chez Packfeeder, nous nous engageons dans cette voie. Nous serons heureux d’aider le secteur avec nos solutions et développements.