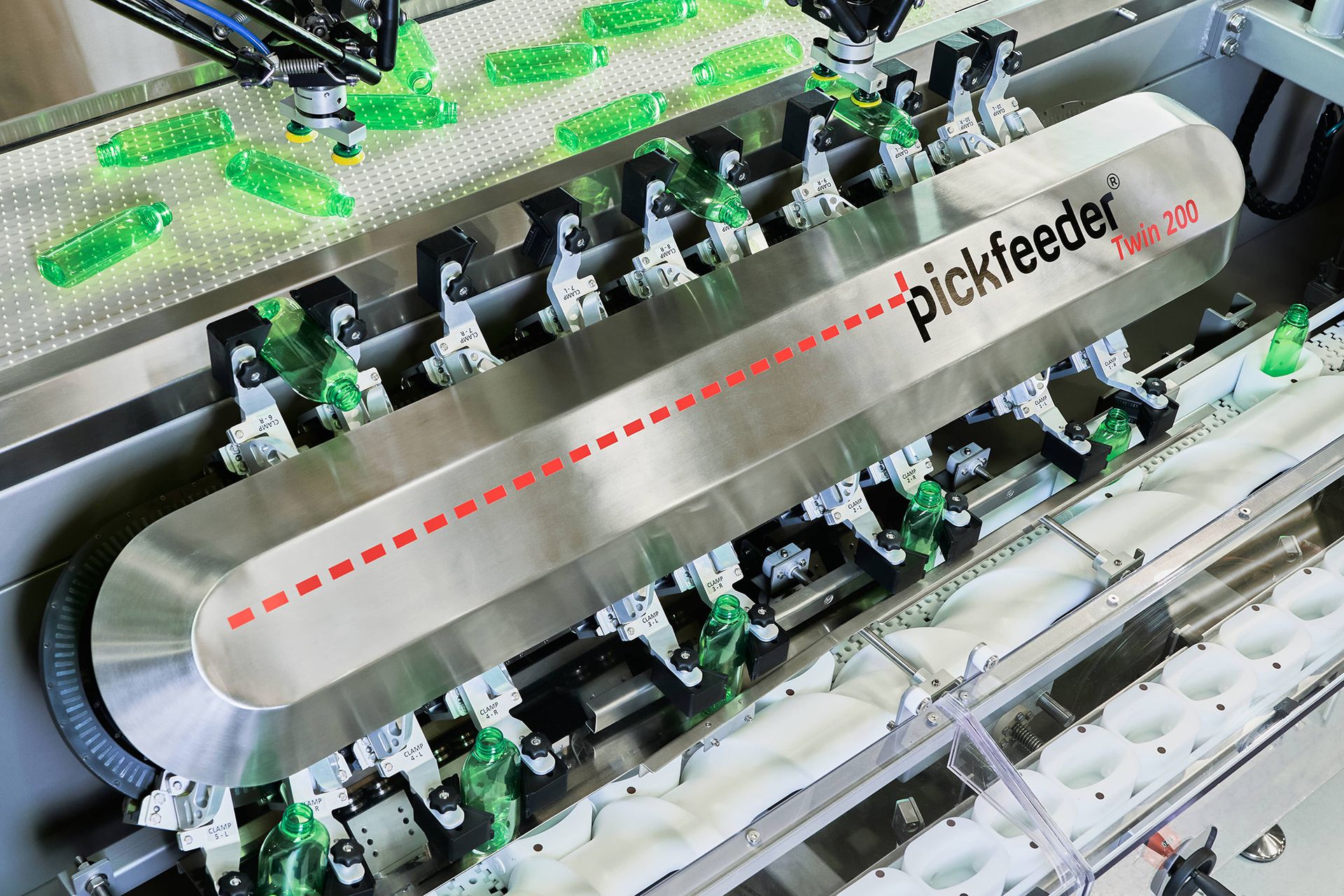

Hace 5 años, gracias al objetivo constante de innovar en la industria del embalaje, el equipo de Packfeeder presentó el posicionador robótico de envases con 1, 2, 3, 4 o 5 robots. Lo que empezó en ese momento, ya se ha consolidado tanto en la versión con entrega a una cinta clásica como en la versión con entrega y colocación en pucks.

Especialmente este último desarrollo del equipo de Packfeeder es la adaptación de nuestros posicionadores robóticos pickFeeder a líneas que trabajan con sistema de pucks. Como no podía ser de otra manera, se han mantenido todas las características y ventajas de la gama pickFeeder Series:

- Se trata de un sistema muy versátil para las necesidades presentes y futuras. En su diseño se ha considerado la flexibilidad como criterio principal, desde la introducción de los envases en la tolva hasta su salida por la cinta de salida. Cada uno de los elementos que participan en el proceso están preparados para ser flexibles ante futuras necesidades desconocidas. Los robots toman los envases en posición horizontal, el carrusel inteligente recoge los envases y los introduce cuidadosamente en los pucks.

- Concepto de posicionamiento de pucks preciso y eficaz. El proceso de picking realizado por los robots está separado del proceso de introducción en los pucks. Al estar separadas ambas funciones, cualquier hipotética limitación de las pinzas de vacío de los robots no afectaría a la eficacia del sistema de pucks. Al transferir los envases desde los robots al carrusel inteligente los estamos recentrando, eliminando cualquier posible desviación procedente de los robots o del sistema de visión. Por eso la introducción de los envases en los pucks puede realizarse con tanta precisión.

- Aumento de la productividad por m2. La disponibilidad de espacio es una limitación habitual en las plantas de envasado. Por ello, mantener un layout reducido garantizando el acceso y la ergonomía son aspectos clave, no sólo para la instalación del equipo sino también para su funcionamiento. Gracias al proceso realizado y a que se trata del robot más eficiente del mercado, el equipo trabaja a velocidades de 50 a 400 envases por minuto.

- Sistema de visión inteligente sólido para los retos del futuro. La estrategia seguida por Packfeeder para la visión y detección de envases se basa en dos factores principales que contribuyen a crear una solución sólida. La posición superior de la cámara y la iluminación, en lugar de utilizar tecnología de retroiluminación. Y, la capacidad de aprendizaje del sistema gracias a la avanzada aplicación de software desarrollada.

- El delicado tratamiento de los envases. Dado el origen de Packfeeder en la industria de la alta cosmética y el cuidado personal, se evalúa todo el proceso para garantizar el mejor tratamiento y cuidado posibles. Se realizan diferentes pruebas de calidad durante los ajustes y validación de los equipos en nuestro taller y también, durante la puesta en marcha en la planta del cliente. Se aplican acabados, materiales y geometrías especiales para garantizar los más altos niveles de calidad en los envases más delicados.

- Socio experimentado de confianza. En cada una de nuestras soluciones, aplicamos nuestra amplia experiencia en el sector de la maquinaria de envasado, con 20 años centrados en el posicionamiento de envases. Desde el desarrollo de la gama robótica pickFeeder Series, hemos estado probando miles de botellas de proyectos anteriores, por lo que la tecnología está totalmente probada y validada. Prueba de ello son las grandes marcas que confían en nuestro servicio y nuestras soluciones.

Son varias las razones que nos sitúan como un referente en el mundo de los posicionadores robóticos y de los posicionadores robóticos con pucks. Una de ellas es nuestra amplia presencia en proyectos de estas características. Además, la realidad es que el número de nuevos proyectos con esta nueva tecnología es muy elevado. Tenemos grandes expectativas de crecimiento a corto, medio y largo plazo.

Estamos muy satisfechos de la contribución que estamos haciendo en la industria, siempre buscando mejorar los procesos de producción.